Центр обрабатывающий токарно-фрезерный

модель ТМС 100-6

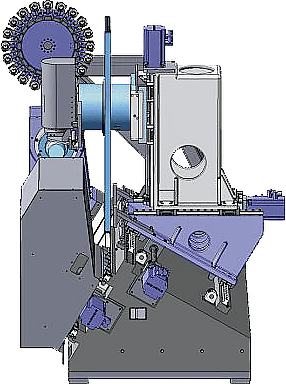

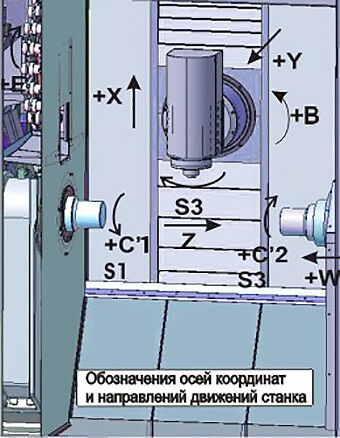

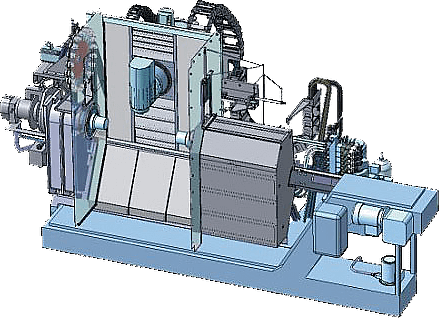

Станина треугольного сечения выполнена из цемент-бетона. На фронтальной части станины, наклоненной под углом 60° к горизонту, через промежуточную плиту установлена передняя бабка и рельсы направляющих качения, по которым перемещается нижний суппорт (ось W'). На нижнем суппорте установлен противошпиндель.

На тыловой части станины, скошенной под углом 30° к горизонту, установлены направляющие качения, по которым перемещается продольный суппорт (ось Z).

На тыловой части станины, скошенной под углом 30° к горизонту, установлены направляющие качения, по которым перемещается продольный суппорт (ось Z).

На продольном суппорте установлены направляющие качения, по которым, в поперечном направлении, перемещается стойка (ось Y). На стойке установлены вертикальные направляющие качения, по которым перемещается токарно-фрезерный модуль, в состав которого входят вертикальный суппорт (ось X) и токарно-фрезерная головка (ось В). Механизмы перемещения стойки, нижнего, продольного и верхнего суппортов унифицированы между собой: серводвигатели 1FK7 063 (Siemens) через беззазорные упругие муфты и передачи ВГК осуществляют перемещение исполнительных органов. Компактные высокодинамические двигатели серии 1FK7 обеспечивают высокие динамические характеристики станка: ускорения при линейных перемещениях подвижных органов не менее 0,6g.

Вращение фрезерного шпинделя, шпинделя передней бабки и противошпинделя реализуется от встроенных синхронных электродвигателей фирмы Siemens.

Двухкоординатная комбинированная защита 10 S P Shield (фирма P.E.I.) и телескопическая защита, снабженная сменными стирателями, полностью отделяют зону обработки от станины и других узлов и механизмов станка.

Смена инструментов осуществляется координатными перемещениями по осям X, Y, Z.

Станок снабжен устройством автоматического измерения инструмента.

УЧПУ Sinumeric 840D в комплекте с цифровыми приводами Simodrive 611D обеспечивают отличные динамические характеристики станка и высокую точность обработки.

Двухкоординатная комбинированная защита 10 S P Shield (фирма P.E.I.) и телескопическая защита, снабженная сменными стирателями, полностью отделяют зону обработки от станины и других узлов и механизмов станка.

Смена инструментов осуществляется координатными перемещениями по осям X, Y, Z.

Станок снабжен устройством автоматического измерения инструмента.

УЧПУ Sinumeric 840D в комплекте с цифровыми приводами Simodrive 611D обеспечивают отличные динамические характеристики станка и высокую точность обработки.

Техническая характеристика

НАЗНАЧЕНИЕ

Токарно-фрезерный обрабатывающий центр предназначен для комплексной обработки деталей малых и средних размеров в единичном и серийном производствах.

Станок позволяет производить токарные операции, операции фрезерования сложнопрофильных поверхностей, сверления, нарезания резьбы.

Станок позволяет обрабатывать деталь из пруткового материала и, также, благодаря наличию противошпинделя, обрабатывать деталь со всех сторон.

Токарно-фрезерный обрабатывающий центр предназначен для комплексной обработки деталей малых и средних размеров в единичном и серийном производствах.

Станок позволяет производить токарные операции, операции фрезерования сложнопрофильных поверхностей, сверления, нарезания резьбы.

Станок позволяет обрабатывать деталь из пруткового материала и, также, благодаря наличию противошпинделя, обрабатывать деталь со всех сторон.

Все направляющие максимально приближены к зоне обработки. Это позволяет получить высокую жесткость при сравнительно небольшой массе и обеспечить высокие динамические характеристики станка.

Применение роликовых линейных направляющих качения обеспечивает высокую жесткость механической системы, точность перемещения и низкое сопротивление при движении.

Применение роликовых линейных направляющих качения обеспечивает высокую жесткость механической системы, точность перемещения и низкое сопротивление при движении.

| Наименование параметров | Данные |

| Размеры рабочего пространства, мм: | |

| • наибольшее расстояние между базовыми торцами главного шпинделя и противошпинделя |

888 |

| • высота центров над полом | 1100 |

| Наибольшие размеры обрабатываемой заготовки, мм: | |

| • наибольший диаметр подаваемого прутка, мм | 42 |

| • наибольший диаметр токарной обработки, мм | 200 |

| Число управляемых осей координат, вращательных движений и шпинделей (X, Y, Z, W', B, С'1, С'2, S1, S2, S3, Е) |

11 |

| Наибольшее число одновременно управляемых осей координат и шпинделей | |

| • в токарном режиме (X, Y, Z, W', S1, S2, Е) | 7 |

| • во фрезерном режиме (X, Y, Z, W', B, С'1, С'2, S3, Е) | 9 |

| Интерполирующие оси координат | X, Y, Z, B, С'1, С'2 |

| Показатели рабочих и установочных перемещений: | |

| • наибольшее перемещение по координатам: | |

| - X, мм | 360 |

| - Y, мм | 200 |

| - Z, мм | 630 |

| - W', мм | 630 |

| - B, …° | ± 95 |

| - С'1, …° | не ограничено |

| - С'2, …° | не ограничено |

| • дискретность задания перемещений по координатам: | |

| - X, Y, Z, W', мм | 0,0001 |

| - B, С'1, С'2, …° | 0,0001 |

| • точность линейного позиционирования (Х, Y, Z), мм | 0,006 |

| • повторяемость линейного позиционирования (Х, Y, Z), мм | 0,003 |

| • точность углового позиционирования (В, С’1, С’2) | 7,5” |

| • повторяемость углового позиционирования (В, С’1, С’2) | 3,5” |

| Показатели основных и вспомогательных движений: | |

| • пределы частот вращения, об/мин: | |

| - главного шпинделя (S1) и противошпинделя (S2) | От 1 до 6000 |

| - фрезерного шпинделя (S3) | От 1 до 12000 |

| • скорость быстрых перемещений по координатам: | |

| - X, Y, Z, W', мм/мин | 30000 |

| - B, … °/мин (об/мин) | 36000 (100) |

| - С'1, С'2, …° /мин (об/мин) | 36000 (100) |

| - С'1, С'2, …° /мин (об/мин) | 36000 (100) |

| Показатели силовой характеристики: | |

| • наибольшее допустимое усилие подачи по координатам X, Y, Z, W', кН | 4 |

| • наибольший допустимый крутящий момент по координате В, Нм | 179 |

| • наибольший допустимый крутящий момент главного шпинделя (S1, С'1) и противошпинделя (S2, С'2) в режиме работы S6-25%, Нм |

92 |

| • наибольший допустимый крутящий момент фрезерного шпинделя (S3) в режиме работы S6-25%, Нм |

17 |

| • мощность привода главного движения в режиме работы S1 / S6-40%, кВт | |

| - главного шпинделя (S1) и противошпинделя (S2) | 24,2 / 31 |

| - фрезерного шпинделя (S3) | 11,6 / 15 |

| Устройство числового программного управления: | |

| • тип | Sinumerik 840 D фирмы "Siemens" |

| • вид интерполяции | линейная, круговая, винтовая |

| Концы шпинделей передней бабки и противошпинделя | 2-5Ц |

| Инструментальная система фрезерного шпинделя | HSK-A50 |

| Магазин инструментов (вращательное движение E) | |

| • наибольшее число инструментов в магазине, шт. | 20 |

| • наибольший диаметр инструмента (свободные соседн. гнезда), мм | 40 (80) |

| • наибольшая длина инструмента, мм | 120 |

| • наибольший вес инструмента, кгс | 2,5 |

| Автоматическая смена инструмента: | |

| • наибольшее время поиска инструмента в магазине, с | 2 |

| • время смены инструмента "от инструмента до инструмента", с | 3 |

Моделирование работы станка

Главная / Продукция / Действующие проекты / Центр обрабатывающий токарно-фредерный модель ТМС 1006